■TOP > 改造ZO-3

■TOP > 改造ZO-3

■■■ オートワウ ■■■

ディストーションを内蔵したZO-3が良すぎて自分が天才かと思った。独立してこれで生計を立てて湘南国際村の一番長めがいいところに引っ越そう・・・と思っていたが、同じ事を考える人は多く、さらに行動力もあるので湘南国際村構想は即座に撤回された。しかしZO-3をもっと面白くしたい気持ちは消えるどころかますます燃えたぎっている。そして次の回路はオートワウ。

ワウは大好きである。これを考えた人はすごいとも思う。しかしその考えは極めてシンプルであるが効果が大きく、音質云々という世界にいいないZO-3にはその派手さという意味で最適だろう。昔からワウを効果的に使ってるギタリストは数知れず。私の中のベストはスティーブ・ヴァイである。ギターがしゃべっているよね。

さてそのワウであるが、オーソドックスなペダルワウはシンプルZO-3とは相性が悪い。なので内蔵できる「オートワウ」とした。ディストーション程度なら自分デモ回路描けるが、さすがにワウは無理。なのでまずは回路を探すと4つばかり見つかった。

①

②大塚師匠のエフェクター本の「Doctor pico」

③2015年ギターマガジン記載のワウ

④

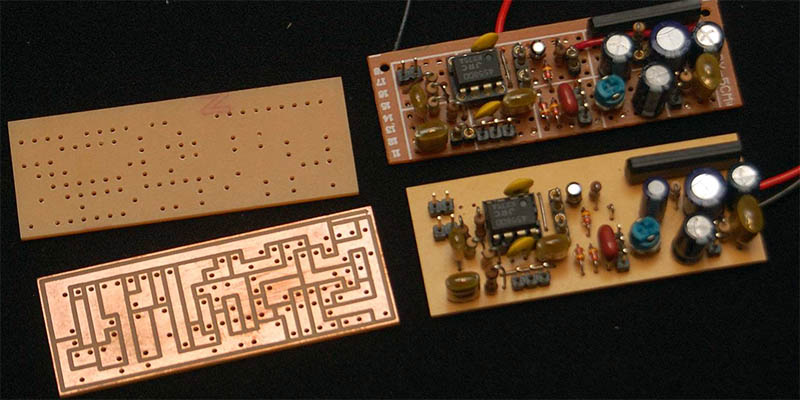

①と③はいつもと同じでNCで基板とパターンを切りだして作成した。本当は②のシンプルワウを作りたかったが、オペアンプ(1461)しか動かないらしく入手できていないためまだ作れていない。

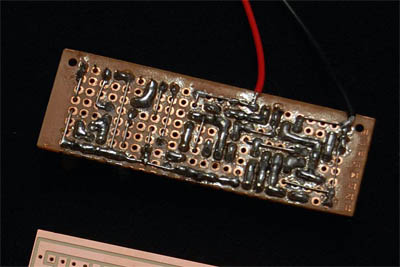

◇ユニバーサル基板だと半田面はこんな感じになる。これはこれでいいのだが・・・

◇アマゾンで買ったユニバーサル基板。結局これは利用されないまま保管されることになる・・・

基板を作るまでの流れとしてはざっくり以下のようになる。

①回路決定

②部品選定

③基板アートワーク

④基板作成

この中で一番面倒なのは③の基板アートワーク(パターン作成)である。そのアートワークも実は④の基板作成手法に大きく依存しているのである。

仕事はプロセスにのっとって、区切りでレビューして判定して・・・ってやると「まずこれが決まらなきゃ次にいけない」ということになる。だが会社じゃあるまいし、自分ひとりでやってればそんなの関係ない。「走りながら考える」のである。行き詰ったら先のことから考えて、還流させてしまえばいい。こんの会社じゃ絶対に許されない手法だ。けどね、今の動きの早い世の中、じっくり腰を据えてなんてやっていちゃだめだ。なんでもまずやってみることだ。自分だけでやる一人プロジェクトであればなんでもやればいい。こういうのが会社の仕事より断然楽しい理由なのである。

■ エッチング ■

エッチングは基板作成の王道である。銅箔基板にマジックペンなどでパターンを描く。その後第2酸化鉄の液に浸すことで、インクなどでガードされていない部分の銅が溶けパターンのみが残るというものである。エッチングが終わった後は地道に部品用の孔をあけなくてはいけなく、それがめちゃくちゃ大変である。中学生の頃はこれを実践していた。お金のないころであり、パターンはマジックインキで描いていた。

調べてみるとエッチングも以前より進化した手法が編み出されているようだ。PC上でパターンを作画したたらそれをレーザープリンタで出力し、生基板に転写しているらしい。ほぉ賢いね。今までマジックペンでしこしこ書いていたのからは進化である。さらに第2酸化鉄でのエッチングもジップロックに液と生基板を入れてやっているらしい。うむ賢いね。で、まとめると

○よいところ

・特別な装置を必要としない

×大変なところ

・基板にパーツ分だけ孔開けが必要

・レーザープリンタ出力の生基板へのパターン転写

・第2酸化鉄廃液処理

特別な装置を必要としないのは良いのだが、やはり孔あけに工数がかかりすぎる。こういうところをもっとスマートにやりたいのである。つまりそれは機械に頼り自動化を進めるということだ。で、やっぱりNCにたどり着くのだ。

■ NC(モデラ/Modera)で ■

今までもNCで生基板からパターンを切り出すことは考えていた。でもパターンは細く、パターン以外のエリア「不要面」でとらえている自分がいた。不要面をNCで削り落とすと。これでは効率が悪すぎるのである。しかし考え続けていればおのずと解が出るものだ。いままでの「回路パターンを”削り出そう”」と思っていたのば間違いだった。パターンの境界線を「線」として削ればいいという発想に転換したら、あららら・・・と、課題が一気に解決に向かった。仕事でもそういう逆発想が大きく効果をあげている。しかしモデラに付属しているCAMアプリはあくまで指定されたエリアを削りこんでいくものであり、そういう「線」をなぞるという機能が無い。うむむむむ・・・

困った。いいところまで来ている。そんな解決策もひょんなことから見つかった。今まで絶対使わないと思っていた、モデラ付属の彫刻アプリがまさにそのものなのであった。説明は後で行おう。「そして今は「基板生産」が標準化されている。その辺のハウツーはこの後の「備忘録」に書いておく。

■■■ モデラ/Moderaで基板を作るための備忘録 ■■■

■ 回路図からパターンを作成 ■

ネットで評判のいい「Eagle」っていう回路CADを使ってみることにした。規模が小さい趣味的基板はフリーウエアバージョンで使えちゃうのである。やってみると回路図がかっこよくスパッと描ける。いいねぇ。しかし部品形状を指定しないと基板アートワークに進めない。さらに生成される「配線パターンが細い”線”」になってしまう。これじゃあだめなのだ。

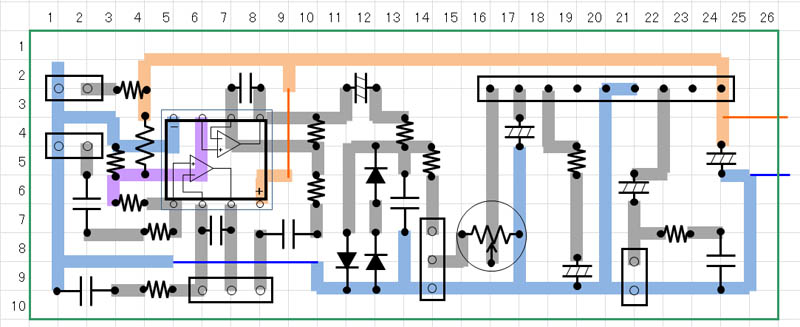

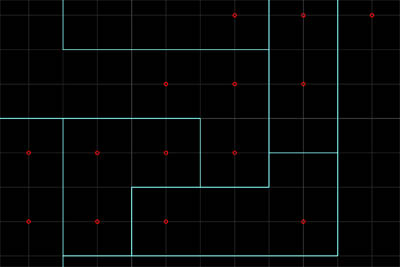

で、結局どうしたかといえば、エクセルを利用している。縦横のセル線を正方にしてグリッド化する。1セルの縦横を1/10インチとしている。抵抗、コンデンサ、ダイオード、オペアンプ、ピン等々の絵を描きパーツ化している。そして回路図を見ながら部品配置とパターンを描いていく。通常パターンはグレー、電源系はオレンジ、1/2バイアス電源は紫と色分けしておくと回路の内容がすぐわかってよろしい。この回路図はあくまでも回路パターンを決めるためのものなのである。お絵かきであり、このデータは何ら利用できない。

◇見やすさ優先である。人力でできる範囲に限られるけど・・・

■ パターンをCADで再作成 ■

上で作った部品配置やパターンをCADに置き換える。なぜCADか?というと、この後出てくるDrEngraveというCAMアプリがdxf形式を読み込めるからである。

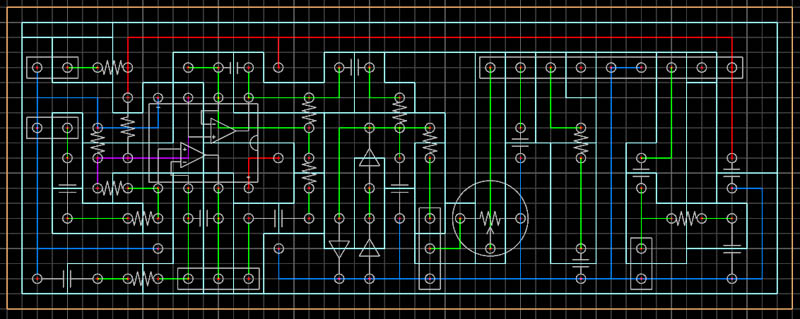

作業としてはエクセルで作ったパターンを単純にCADに置き換える。なら最初からCADで描けばいいじゃん・・・という話が出るが、CAD(ライノセロス)は線画になるのでパターンが見えにくいのだ。実際に描くものは

①パーツ(灰色)

②パターン(水色/紫/赤)

③パターンセパレート線(水色)

④孔ライン(赤)

⑤外形

である。これらはレイヤー化して必要なデータを取り出しやすいようにしておくのは言うまでもない。

◇これはデータなのでそのままDXF出力するのである。やっぱパターンは見にくいね。

■ 基板パターン切削データ作成~DrEngrave ■

ここで話を進めるためには、DrEngraveの話をしなくてはないけない。モデラは普通のNCである。このCAMアプリ(MP4:モデラプレーヤー4)で基板を作ろうと思うと、削るべきところ(パターンじゃない部分)を「面」で削るように動く。細かいパターン部分を再現しようと思うと、そのパターン間隔以下の径のビットを使わなければいけない。そのすごく細いビットだと広い面を削るのにひたすら時間がかかる。これじゃぁどうもうまくない。と壁に突き当たった時も助けはネットにあった。DrEngraveというアプリを使えばいい。

DrEngraveは「彫刻アプリ」と呼ばれている。何が彫刻かはよくわからないが、普通の使い方はビットマップでデータ入力し、黒く塗りつぶされた部分をひたすら削るようだ。つまり小学生の時に作った「版画」をつくるようなもののようだ。しかしこのアプリ、dxfファイルのインポートができるのである。それこそがこのアプリの真骨頂なのである。

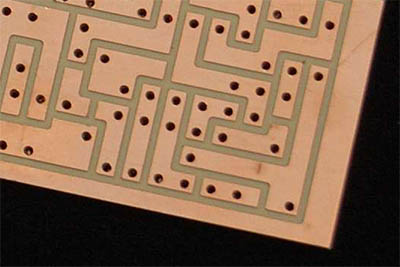

線データであるdxfファイルを読み込み、面ではなくその線データ上を指示した深さでそのままトレースするのである。当然エンドミルの径なんかをDrEngraveが認識することはなく、ただひたすら線をなぞるだけである。しかし、この単純な機能が欲しかった。0.8mmや1mmのエンドミルで「パターン境界線」をなぞれば、それはすなわち「パターンやランドがすごく大きな基板」として出来上がりだ。高周波云々とか言わなければ機能的には何の問題もないのである。

正直このDrEngraveはモデラのおまけみたいなアプリで、今までそんなものがあったことすら知らなかった。またこのアプリ、実に使いにくくWindows95時代の遺産のようなアプリだ。使いにくくともこのアプリじゃないとできないことがある。しかい今は私にとっての神アプリとなった。

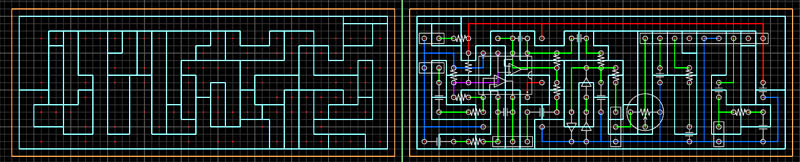

このDrEngraveに入力するデータをCAD(ライノ)で作るのだが欲しいデータは③パターンセパレート線 ④孔ラインである。パターンセパレートラインはそのままであるが、面倒なのは孔ラインである。なぜ「孔」ではなく「孔ライン」か? それはDrEngraveが線データのままエンドミルを動かすからである。つまり穴をあけるのは極小の丸ラインをトレースすればいいという考えである。

とういことで、CADでは③パターンセパレート線と④孔ラインを銅箔面から見た形にしてdxf出力をするのである。

◇左側は右側の部品面から見たデータを反転したもの。CADはこの辺が簡単にできるのでグーである。

◇孔データは実は小さい丸を描いている。

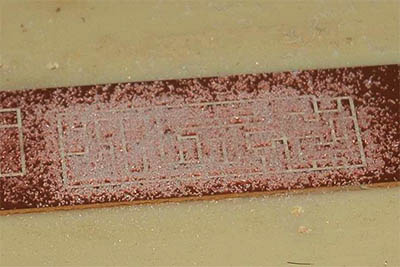

◇これは1mmのバイトで切ったもの。孔が大きいので本当は0.8mmで切りたいのであるが、やはり折れやすいので経費との兼ね合いである。

■ DrEngraveの設定・基板を切削 ■

DrEngraveはプリンタドライバである。プリンタとはターゲットであるモデラ(NC)のことである。しかしプリンタを接続したPCでないと、設定ができないのだ。つまりオフラインのPCで切削条件データを作れない。NCにつながったPCで毎回チマチマやらなくてはならない。くぅーやりにきー

【DrEngraveの基本設定】

●グリッドピッチを1/20インチ(mm)に設定

(基板の標準孔ピッチである1/10の真ん中、もしくは外側にラインを引きたいことがあるため~主に基板きりだし外形)

●カッティング仕様

①孔レイヤー

-基板板厚(だいたい1.6mm)を貫通

②パターンセパレートライン レイヤー

-銅箔層(0.05mmくらい?)だけ切れればいいので、0.1mm深さくらいでカット

③外形レイヤー

-孔と同じく基板板厚でカット

これで大体基板1枚5分程度で作成完了だ。

◇削った直後は削り粉満載である。

◇生基板は大量に入手済である。これも端材であるけど・・・。

◇大量生産できる・・・ってことが重要なのである。やるかやらないかは別の話なのですよ。つまり明らかに環境と整えておくフェチなのである。